Predictive maintenance คืออะไร ป้องกันอย่างไร

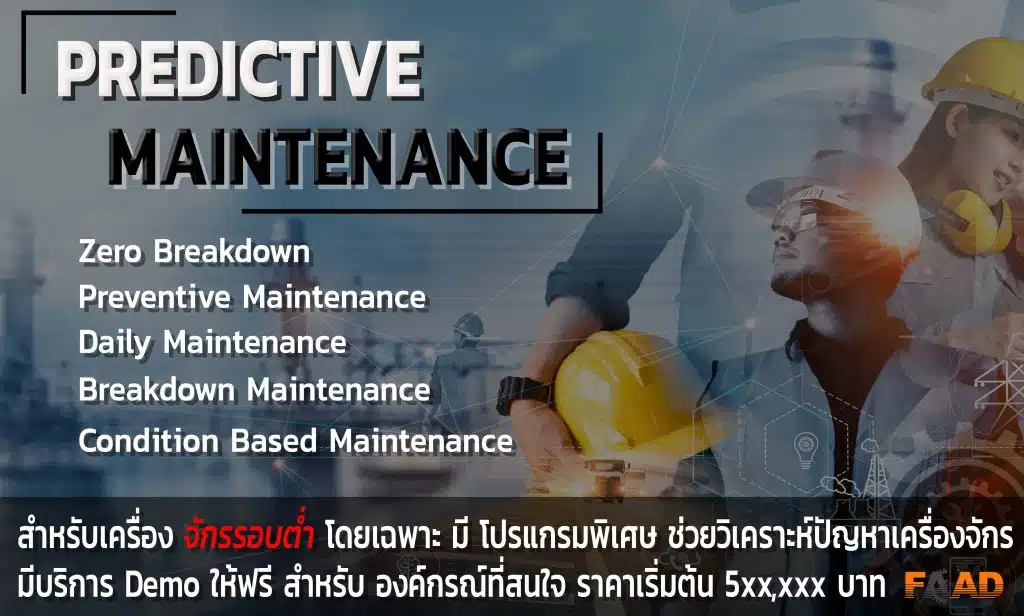

Predictive maintenance

Predictive Maintenance หรือ ระบบการบำรุงรักษาเชิงพยากรณ์ เป็นการคาดการณ์ความเสียหายของเครื่องจักรและอุปกรณ์ต่างๆภายในเครื่องจักร โดยใช้ข้อมูลในอดีตและการวัดผลและความเสียหายของเครื่องจักรผ่านเครื่องมือต่างๆเช่น การใช้เครื่องมือที่ช่วยวิเคราห์ต่างๆ หรือ ใช้ AI ช่วยวิเคราะห์ปัญหา เพื่อช่วยให้สามารถคาดเดาถึงระยะเวลาที่เครื่องจักรจะเสียหายหรือเสื่อมสภาพที่เกิดจากการใช้งาน และสามารถจัดการวางแผนการซ่อมบำรุงเครื่องจักร ได้ก่อนเวลาที่เครื่องจักรจะเกิดความเสียหายหนัก อาจจะส่งผลให้เกิดการ Breakdown ขึ้น ซึ่งระบบนี้จะช่วยลดค่าใช้จ่ายให้กับเจ้าของกิจการในการซ่อมบำรุงแบบกะทันหันได้

การบำรุงรักษาเชิงพยากรณ์หรือ Predictive Maintenance ( PdM ) เป็นการบำรุงรักษาที่ว่าด้วยการใช้เทคนิคใหม่ๆหรือเครื่องมือวัดต่าง ๆ เพื่อติดตามสภาพเครื่องจักรและใช้ข้อมูลนั้นเพื่อการวางแผนในการซ่อมบำรุง เพื่อใช้สำหรับ การคาดคะเนช่วงที่อาจจะเกิดความเสียหาย หรือวางแผนการซ่อมบำรุงได้อย่างมีประสิทธิภาพมากยิ่งขึ้น

ทำความเข้าใจเกี่ยวกับการบำรุงรักษาเชิงคาดการณ์: (Predictive Maintenance)

การบำรุงรักษาเชิงคาดการณ์เป็นกลยุทธ์การบำรุงรักษาเชิงรุกที่ใช้ประโยชน์จากการวิเคราะห์ข้อมูล การเรียนรู้ของเครื่องจักร และเทคโนโลยีเซ็นเซอร์เพื่อคาดการณ์การทำงานของอุปกรณ์และกำหนดตารางเวลาการบำรุงรักษาให้มีประสิทธิภาพมากที่สุด ส่งผลกระทบต่อการทำงานน้อยที่สุด ธุรกิจสามารถใช้มาตรการป้องกัน ลดเวลาหยุดทำงาน และหลีกเลี่ยงการซ่อมแซมที่มีค่าใช้จ่ายสูง

เป็นการทำงานโดยการรวบรวมข้อมูลทางเทคนิค และ ข้อมูลทางเทคนิคและประวัติการใช้งานของเครื่องจักรเพื่อหาวิธีป้องกัน งานวิเคราะห์ที่ต้องใช้ตัวเลขจากการตรวจสอบตามกำหนด เพื่อหาข้อมูลสภาพของเครื่องจักรจากการตรวจสอบสภาพ (condition monitoring ) การคาดการและป้องกันเครื่องจักรเสีย ด้วยการบำรุงรักษาเชิงพยากรณ์จึงมีความสำคัญอย่างมากเพื่อลดงาน Daily maintenance และ Preventive maintenance

Breakdown Maintenance คือ

เป็นส่วนหนึ่งของการ Predictive maintenance : การบำรุงรักษาหลังจากเกิดความเสียหายต่อเครื่องจักร หรือ กระบวนการผลิตต้องหยุดการทำงานลง โดยทางการจะเรียกว่า เป็นการซ่อมบำรุงแบบตอบสนองต่อเหตุการณ์ Reactive Maintenance การซ่อมบำรุงรูปแบบนี้อาจจะใช้งานชิ้นส่วนของอุปกรณ์จนกระทั่งเสียหายแล้วค่อยเปลี่ยน หรือ ในบางเหตุการณ์เป็นการไปซ่อมแซมจากเหตุไม่คาดคิด หรือไม่ได้วางแผนไว้ การบำรุงรักษาแบบนี้ถือการเป็นการบำรุงรักษาที่ง่ายที่สุด เพียงแก้ปัญหาเฉพาะหน้าไปตามสถานการณ์เท่านั้น ซึ่งอาจจะเป็นการซ่อมบำรุงโดยการวางแผน หรือ ไม่ได้วางแผน ซึ่งจะตรงกันข้ามกับการบำรุงรักษาเชิงป้องกัน โดยแบ่งออกมาเป็นหัวข้อหลักๆคือ Planned maintenance และ Unplanned maintenance

สิ่งที่ควรรู้เบื้องของ การบำรุงรักษานั้นแบ่งด้วยกัน 2 แบบ บำรุงรักษาตามแผนงานที่มีการวางแผนไว้ (Planned Maintenance) และการบำรุงรักษาที่ไม่อยู่ในแผนงานหรือการที่เกิดปัญหาก่อนถึงทำการทำงาน (Unplanned Maintenance) สองอย่างนี้ จะเป็นการบริหารจัดงานที่ต่างกันอย่างมาก หากมองลงในรายละเอียดนั้นก็สามารถแบ่งได้ 3 หัวข้อหลักๆ ดังนี้

- การจัดการเครื่องจักรก่อนติดตั้ง

- การจัดการเครื่องจักรในระหว่างการใช้งาน

- การจัดการเครื่องจักรหลังการเลิกใช้งาน

Planned Maintenance : การบำรุงรักษาตามแผน

การบำรุงรักษาตามแผนงานที่ได้มีการจัดทำเอกสารและกำหนดเวลาไว้ล่วงหน้า โดยจุดมุ่งหมายของการบำรุงรักษาตามแผนคือ ลดเวลาหยุดทำงาน (Machine Downtime) โดยต้องมีการวางแผนงานและระยะเวลาที่เข้มงวด ในตารางงานนั้นต้องมีความชัดเจนว่า ชิ้นส่วนใดจะพังและควรเปลี่ยนตามรอบ เช่นการเปลี่ยนลูกปืนเพลา และชิ้นส่วนใดจะได้รับการบำรุงรักษาตามเวลาที่กำหนดไว้ ผ่านการบำรุงรักษาเชิงป้องกัน

Zero Breakdown มีปัจจัยในการป้องกันหลักๆแบ่งออกเป็น 2 หัวข้อใหญ่ๆ คือ Autonomous Maintenance และ Planned Maintenance และประเภทการบำรุงรักษาตามแผนงาน Planned Maintenance สามารถแบ่งได้ดังต่อไปนี้

PM : Preventive Maintenance (บำรุงรักษาเชิงป้องกัน) : เป็นธำรงรักษาเครื่องจักรจะต้องปฎิบัติตามเงื่อนไขการใช้งานพื้นฐานของเครื่องจักร หมายความว่า ต้องทำให้มีการเดินเครื่องปกติ

DM : Daily Maintenance (การบำรุงรักษาประจำวัน) : เป็น ธำรงรักษาของเครื่องจักรหรือเรียกอีกอย่างว่าการบำรุงรักษาประจำวัน เช่น การหล่อลื่น , การขันแน่น , การปรับแต่ง , การตรวจสอบ และการเปลี่ยนชิ้นส่วนต่างๆ เพื่อตรวจวัดความเสื่อมสภาพ

BM : Breakdown Maintenance (บำรุงรักษาหลังเกิดขัดข้อง) : เป็นการซ่อมเมื่อเครื่องจักรเสีย ที่ไม่มีการวางแผนล่วงหน้าและมักจะทำให้ค่าใช้จ่ายสูง

TBM : Time Based Maintenance (บำรุงรักษาตามคาบเวลา) : เป็นการบำรุงรักษาที่ดำเนินการเป็นรอบเวลาที่กำหนดตามคาบเวลา

CBM : Condition Based Maintenance (บำรุงรักษาจากการทำนายสภาพ) : เป็นการบำรุงรักษารูปแบบกำหนดต่อสภาพพยากรณ์การเสื่อมสภาพของชิ้นส่วนเครื่องจักร โดยใช้เทคนิคการวินิจฉัยเครื่อง แล้วทำการคาดคะเนแนวโน้มตามความเป็นไปของการเสื่อมสภาพ

PdM : Predictive Maintenance (การบำรุงรักษาเชิงพยากรณ์) : เป็นการบำรุงรักษาที่ใช้วิธีการหรือเทคนิคใหม่ๆ โดยใช้เครื่องมือวัดต่างๆเพื่อติดตามสภาพเครื่องจักร และใช้ข้อมูลนั้นเพื่อการวางแผนในการซ่อมบำรุง

Run to Failure (RTF) คือ ส่วนหนึ่งในวิธีการรักษาแบบ Planned Maintenance โดย Run to Fail เป็นกลยุทธ์ที่มีเจตนาที่จะให้อุปกรณ์หรือชิ้นส่วนทำงานจะกว่าจะพังหรือใช้งานต่อไม่ได้ และเจ้าของหรือฝ่ายซ่อมบำรุงพร้อมจะแก้ไขทันทีหรือเปลี่ยนทันที ตามที่ได้วางแผนและเตรียมชิ้นส่วนสำรองไว้แล้ว

Unplanned Maintenance : การบำรุงรักษาที่ไม่ได้วางแผนไว้

Unplanned Maintenance คือ การบำรุงรักษาเชิงแก้ไข ที่ไม่ได้มีการวางแผนไว้ หรือเกิดจากเหตุการที่เกิดชึ้นกะทันหัน หรือเกิดเหตุที่ทำให้ชิ้นส่วนของอุปกรณ์ต่างๆชำรุดจนส่งผลให้ใช้งานต่อไม่ได้ หรืออาจจะเรียกได้ว่า เหตุการณ์ Breakdown หยุดการผลิตโดยไม่ได้วางแผนไว้โดย แผนการรับมือหลักๆ จะแบ่งเป็น 2 ส่วนใหญ่ๆคือ

- Reactive Maintenance คือ การบำรุงรักษาแบบตอบสนองต่อเหตุการณ์ที่เกิดขึ้น หรือ เรียกว่าการบำรุงรักษาเฉพาะหน้าตามเนื้องานที่เกิดขึ้นในช่วงนั้นๆ หรือคือการเข้าไปซ่อมบำรุงรักษาอุปกรณ์หลังจากที่พังโดยไม่คาดคิด การซ่อมบำรุงประเภทนี้จะทำกับเหตุการณ์เฉพาะหน้าและยังไม่ได้มีการวางแผนไว้

- Corrective Maintenance การบำรุงรักษาเชิงแก้ไข คือ การทำให้เครื่องจักรหรืออุปกรณ์ทำงานได้อีกครั้งหลังจากต้องหยุดงาน เป็นการบำรุงรักษาเชิงแก้ไข เช่น การแก้ไขปัญหาเฉพาะส่วนที่สำคัญ ที่จะทำให้เครื่องจักร กลับมาทำงานได้อีกครั้ง

Vibration Analysis (VA) วัดความสั่นสะเทือนของเครื่องจักร

ความสั่นสะเทือน (Vibration) คือ การแกว่งหรือการสั่นของวัตถุรอบๆ จุดสมดุล เช่น การแกว่งของลูกตุ้ม การสั่นสะเทือนของปั๊มน้ำ หรือการสั่นสะเทือนของลำโพง เป็นต้น เครื่องจักรหรือมอเตอร์ในอุตสาหกรรมทุกชนิด จะมีความสั่นที่บ่งบอกถึงสภาพของเครื่องจักร ถ้าค่าความสั่นที่วัดได้มีค่าสูง อาจมีสาเหตุมาจากเครื่องจักรเกิดความไม่สมดุล (Unbalance) หรือเกิดจากการ เยื้องศูนย์ ซึ่งจะทำให้เครื่องจักรเกิดความเสียหายได้ อาจทำให้เกิดเหตุการ Breakdown ส่งผลกระทบต่อกระบวนการผลิตโดยตรง

อ่านเพิ่มเติมเกี่ยวกับ > ความสั่นสะเทือน <

จะดีแค่ไหน

ถ้าหากมีเครื่องวัดการสั่นสะเทือนแบบไร้สาย ( Wireless Vibration ) vibration ให้อัตโนมัติ

FALCON Smart Portable Vibration Analyzer

เครื่องมืออัจฉริยะที่สามารถช่วยให้คุณทราบปัญหาที่แท้จริงของเครื่องจักรทั้ง 3 แนวแกน ภายในเวลาไม่กี่วินาที

“Eagle” คือเครื่องมือ Wireless Vibration ที่ใช้สำหรับวัดค่า Vibration แบบไร้สาย

และส่งข้อมูลแบบออนไลน์ผ่าน LAN / WiFi / 4G

ดังนั้น เรา ไม่จำเป็นต้องเข้าไปที่หน้างานด้วยตนเองอีกต่อไป เพียงแค่มี Computer เชื่อมต่อกับเครือข่าย ก็สามารถ Monitor และวิเคราะห์สภาพของเครื่องจักรจากที่ไหนก็ได้ เหมาะกับจุดที่คนเข้าถึงได้ยากและมีความอันตรายสูง

ลดความเสี่ยงของคนทำงานในการเข้าไปตรวจสอบเครื่องจักร ที่มากกว่าไปกว่านั้น Eagle ยังสามารถเก็บค่าได้ค่อนข้างถี่ ชั่วโมงละ 1 ครั้ง แบตเตอรี่ใช้งานได้ถึง 5 ปี และยัง Set ค่า alarm vibration ได้อีกด้วย เมื่อเครื่องจักรมีปัญหา Report สามารถส่งไปที่ Email ได้ทันที

ระบบวิเคราะห์เครื่องจักรแบบ Online Vibration

ปัจจุบันการวัดค่าความสั่นสะเทือนของเครื่องจักรมีความสำคัญเป็นอย่างมาก เพราะทำให้เราสามารถรู้ปัญหาของเครื่องจักรในปัจจุบันได้ก่อนที่จะพัง โดยสามารถ แบ่งประเภทของระบบการวัดค่าความสั่นสะเทือนได้เป็น 3 ประเภท หลักๆตามความถี่ในการเก็บค่าได้ดังนี้

“Semi-Online” เก็บค่าค่อนข้างถี่ อาจจะวันละครั้ง ชม.ละครั้ง โดยจะมีลักษณะเป็นเซนเซอร์วัดค่าความสั่นสะเทือนแบบไร้สาย (Wireless sensor vibration) ติดไว้ที่หน้างานและดูข้อมูลผ่านคอมพิวเตอร์ได้ เหมาะกับจุดที่คนเข้าถึงได้ยากและมีความอันตรายสูง หรือต้องการเก็บค่าให้มากกว่าเดิม

“Online” เก็บค่าแบบ Realtime ทุกวินาที เหมาะสำหรับเครื่องจักรที่สำคัญมากๆ โดยเป็นเซนเซอร์แบบมีสาย (Wireless sensor vibration) ติดไว้ที่หน้างานและดูข้อมูลผ่านคอมพิวเตอร์ได้ เพราะฉะนั้นเราควรเลือกอุปกรณ์ให้เหมาะสมกับความต้องการของเรามากที่สุดเพื่อความคุ้มค่าสูงสุดในการใช้งาน

FAAD ของเรามีอุปกรณ์วัดค่าความสั่นสะเทือนจำหน่ายทั้งแบบ Offline (Falcon), Semi-Online (Eagle), Online (MVX) เพื่อให้ตอบโจทย์ทุกความต้องการของลูกค้าได้อย่างทั่วถึง

การทำการวิเคราะห์ตัวอย่างน้ำมัน (Oil analysis)

กลุ่มผลิตภัณฑ์ชุดทดสอบ CMT’s oil test kit ให้ผู้ใช้เครื่องจักรที่มีการหล่อลื่นสามารถตรวจสอบเครื่องจักรด้วยตัวเองได้อย่างรวดเร็วและง่ายดายในราคาที่เข้าถึงได้ ชุดทดสอบน้ำมันเปิดโอกาสให้คุณได้ใช้ผลทดสอบน้ำมันที่จะได้รับในเวลาไม่กี่นาทีเพื่อตัดสินใจเกี่ยวกับการซ่อมเครื่องจักรนั้นๆ ช่วยยืนยันว่าเครื่องจักรที่สำคัญนี้จะยังสามารถทำงานได้ต่อเนื่องหรือควรวางแผนการซ่อมเพื่อป้องกันเครื่องจักรหยุดโดยไม่พึงประสงค์ ใช้ความรู้ที่ได้รับเกี่ยวกับค่าพารามิเตอร์น้ำมันเพื่อทำความเข้าใจสภาพเครื่องจักรของคุณ เลือกใช้ชุดทดสอบน้ำมันและพารามิเตอร์ที่ต้องการทราบ จะใช้แยกหรือรวมกันในชุดทดสอบเดียวก็สามารถทำได้

การทำถ่ายภาพความร้อน (Thermo Scan)

ด้วย XC600 ทุกสิ่งเป็นไปได้ – เพราะรวมทุกอย่างไว้ด้วยกันแล้ว

ด้วยระบบถ่ายภาพความร้อนนี้ คุณจะได้รับประโยชน์จากการวัดแบบเรียลไทม์ที่แม่นยำด้วยความละเอียดสูง, การซูม 10 เท่า, การโฟกัสอัตโนมัติที่รวดเร็วพร้อมความแม่นยำของเลเซอร์, ฟังก์ชันการวัดระยะห่างในตัว, การถ่ายตามช่วงเวลา, วิดีโอ IR และฟังก์ชันการวัดมากมาย กล้องถ่ายภาพความร้อน XC600 ติดตั้งแบตเตอรี่ Li-ion ความจุสูงสำหรับการใช้งานวัดค่าที่ยาวนานเป็นพิเศษ ใช้งานได้อย่างต่อเนื่อง และมาพร้อมสำหรับการใช้งานในกล่องบรรจุแบบแข็ง รวมถึงซอฟต์แวร์วิเคราะห์คุณภาพสูง

สามารถวัดอุณหภูมิได้สูงถึง +600 °C (เพิ่มได้สูงถึง +1,500 °C ด้วยอุปกรณ์เสริม) และเนื่องจากความไวต่อความร้อนสูง จึงสามารถแสดงภาพความแตกต่างของอุณหภูมิได้ละเอียดถึง 0.05 °C (50 mK)

นอกจากอุปกรณ์วัดระยะห่างด้วยเลเซอร์แล้ว อุปกรณ์มาตรฐานของกล้องถ่ายภาพความร้อนนี้ยังประกอบด้วยกล้องถ่ายภาพปกติที่มีความละเอียด 5 ล้านพิกเซล และไฟช่วยถ่ายภาพ รวมถึงเลเซอร์ชี้เป้าสำหรับการกำหนดเป้าหมาย ยิ่งไปกว่านั้น XC300 ยังเป็นกล้องถ่ายภาพความร้อนเครื่องแรกของ Trotec ที่มีแบตเตอรี่ Li-ion ความจุสูง ช่วยให้มั่นใจในการใช้งานแบบต่อเนื่องที่ยาวนานมากขึ้น

Read Our Latest News

News & Articles

- By Admin Faadtech

- Comments are off for this post.

- By Admin Faadtech

- Comments are off for this post.