การบำรุงรักษาที่เน้นความน่าเชื่อถือ (RCM) คืออะไร

ความหมายของ Reliability Centered Maintenance

Reliability Centered Maintenance (RCM) เป็นกระบวนการวางแผนและดำเนินการบำรุงรักษาที่เน้นการเพิ่มความเชื่อถือได้ของอุปกรณ์และเครื่องจักร โดยการวิเคราะห์ความล้มเหลวและผลกระทบที่อาจเกิดขึ้น เป้าหมายหลักของ RCM คือการระบุและจัดลำดับความสำคัญของงานบำรุงรักษา เพื่อให้มั่นใจว่าเครื่องจักรและระบบจะสามารถทำงานได้ตามที่กำหนดไว้อย่างมีประสิทธิภาพ

ในยุคที่เทคโนโลยีและเครื่องจักรมีบทบาทสำคัญในกระบวนการผลิตและการดำเนินงาน การบริหารจัดการด้านการบำรุงรักษาให้มีประสิทธิภาพและลดความเสี่ยงของการหยุดชะงักจึงกลายเป็นสิ่งจำเป็น หนึ่งในแนวทางที่ได้รับความนิยมและพิสูจน์แล้วว่าได้ผลคือ การบำรุงรักษาตามความเชื่อถือได้ หรือที่เรียกว่า Reliability Centered Maintenance (RCM

ประโยชน์ของการบำรุงรักษารูปแบบ RCM

01

การหยุดทำงานและการสูญเสียการผลิต

- ปรับปรุงเวลาการทำงานและความพร้อมใช้งานของอุปกรณ์

- ลดเวลาหยุดทำงานโดยไม่ได้วางแผน

- ลดการเสียหายของเครื่องจักร

การตรวจจับปัญหาในระยะเริ่มต้นช่วยป้องกันการหยุดทำงานโดยไม่ได้วางแผนไว้ ลดการหยุดชะงักของการผลิตและการสูญเสียที่เกี่ยวข้อง

02

เพิ่มความปลอดภัยให้กับคนงานและทรัพย์สิน

- การบำรุงรักษาตามกำหนดเวลาจะช่วยป้องกันสภาวะที่เป็นอันตรายและสร้างสภาพแวดล้อมการทำงานที่ปลอดภัยยิ่งขึ้น

- ป้องกัน การเกิดอุบัติเหตุ จากการเสียหายของเครื่องจักร

สรุปคือ RCM ช่วยสร้างระบบการบำรุงรักษาที่ไม่เพียงเพิ่มประสิทธิภาพการทำงาน แต่ยังลดความเสี่ยงที่อาจเกิดกับคนงานและทรัพย์สินอย่างมีนัยสำคัญ

03

ลดค่าใช้จ่ายในการบำรุงรักษา

- มีแบบแผนในการบำรุงรักษา ตามระยะเวลา

- ป้องกันการเสียหาย ร้ายแรง ทั้งต่อเครื่องจักร และ บุคลากร

- ยืดอายุการใช้งาน ของอุปกรณ์

การดูแลเชิงรุกและการป้องกันที่ทันท่วงทีจะช่วยยืดอายุการใช้งานและป้องกันการเสียหายของตัวอุปกรณ์ต่างๆอีกด้วย

04

การประหยัดพลังงาน

- เพิ่มประสิทธิภาพเครื่องจักร

- ปรับปรุงคุณภาพการทำงานของเครื่องจักร

- ใช้พลังงานให้ถูกต้องตามการใช้งาน

สรุปคือ RCM ช่วยลดการใช้พลังงานโดยการทำให้เครื่องจักรทำงานในสภาพที่มีประสิทธิภาพสูงสุด และลดการสูญเสียพลังงานจากความเสียหายหรือการทำงานผิดปกติของระบบ

Case Study 1

Case study : Paper Machine

Downtime หรือเวลาหยุดทำงานของเครื่องจักร เป็นสาเหตุสำคัญที่สุดที่ทำให้เวลาการผลิตสูญเสียสำหรับผู้ผลิตส่วนใหญ่

Downtime แบ่งออกเป็น 2 ประเภทหลัก:

- Planned Downtime: เวลาหยุดทำงานที่มีการวางแผนไว้ล่วงหน้าเพื่อการบำรุงรักษาเครื่องจักร

- Unplanned Downtime: เวลาหยุดทำงานที่ไม่ได้คาดคิดล่วงหน้า เช่น จากการเสียของเครื่องจักรหรือข้อผิดพลาดของมนุษย์

การหยุดทำงาน ไม่ว่าจะเป็นการหยุดที่มีการวางแผนหรือไม่ได้วางแผน สามารถทำให้เวลาผลิตที่มีอยู่สูญเสียไปถึง 1%-10%

ผลกระทบจากการลด Downtime:

- การลด Downtime ลงเพียง 1% สามารถเพิ่มกำไรได้ 4.7%-8.2%

ต้นทุนด้านพลังงานในอุตสาหกรรมผลิตกระดาษ:

- ต้นทุนด้านพลังงานถือเป็นค่าใช้จ่ายที่สำคัญ โดยคิดเป็น 25%-30% ของต้นทุนการผลิตทั้งหมด

- การหยุดทำงานที่ไม่ได้วางแผนสำหรับเครื่องจักรผลิตกระดาษเพียงเครื่องเดียว อาจมีค่าใช้จ่ายมากกว่า 20,000 ดอลลาร์ (ประมาณ 700,000 บาท) ต่อนาที

- ในกรณีที่โรงงานกระดาษต้องหยุดการผลิตโดยไม่ได้วางแผน ค่าเสียหายอาจสูงถึง 1 ล้านดอลลาร์ (ประมาณ 35 ล้านบาท) ต่อวัน

เครื่องมือและเทคนิคที่ใช้ในกระบวนการ RCM

มีการใช้เครื่องมือและเทคนิคต่างๆ มากมายสำหรับการป้องกัน RCM เพื่อให้แน่ใจว่ามีการวิเคราะห์อย่างละเอียดและมีประสิทธิภาพสูง จะมีรายละเอียดคร่าวๆดังนี้ :

• การวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) : ใช้ในการประเมินผลที่ตามมาจากความล้มเหลวที่อาจเกิดขึ้นในระบบ

• การวิเคราะห์สาเหตุที่แท้จริง (RCA) : ช่วยระบุสาเหตุหลักของปัญหา และทำให้มั่นใจว่าการดำเนินการแก้ไขสามารถแก้ไขปัญหาที่ต้นเหตุได้

• การวิเคราะห์ความวิกฤต : กำหนดลำดับความสำคัญของเครื่องจักร หรือ อุปกรณ์ตามความสำคัญและความรุนแรงของผลที่ตามมาจากข้อผิดพลาด

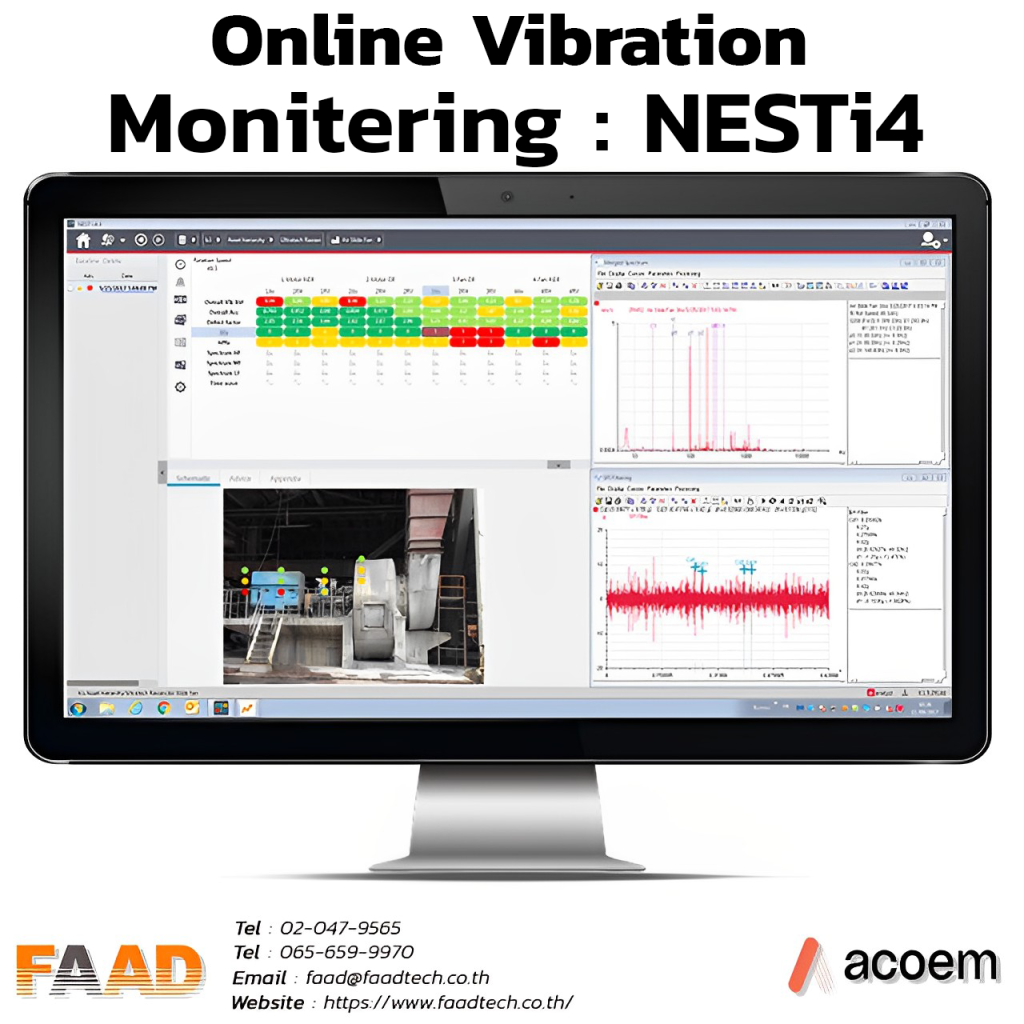

• เครื่องมือตรวจสอบสภาพ : เครื่องมือต่างๆ เช่น การวิเคราะห์การสั่นสะเทือน , การถ่ายภาพความร้อน และอัลตราซาวนด์ เป็นอุปกรณ์ช่วยในการป้องกันการทำงานผิดพลาด

• การวิเคราะห์ข้อมูลความน่าเชื่อถือ : เครื่องมือซอฟต์แวร์วิเคราะห์ปัญหา พร้อม Ai ในการวิเคราะห์ต่างๆ ทั้งการวัด 3 แกน วิเคราะห์ปัญหาเครื่องจักรต่างๆ เช่น Nesti4

Read Our Latest News

News & Articles

- By Admin Faadtech

- Comments are off for this post.

- By Admin Faadtech

- Comments are off for this post.