เครื่องตรวจหารูรั่วด้วยอัลตร้าโซนิค Ultrasonic Leak Detector

Ultrasonic คืออะไร ?

อัลตราโซนิก คือการสั่นของความถี่ที่มากกว่าขีดจำกัดบนของช่วงเสียงของมนุษย์ ซึ่งก็คือ มากกว่าประมาณ 20 กิโลเฮิรตซ์

คำว่าโซนิคใช้กับคลื่นอัลตราซาวนด์ที่มีแอมพลิจูดสูงมาก ไฮเปอร์ซาวด์ บางครั้งเรียกว่า praetersound หรือ ไมโครซาวด์ เป็นคลื่นเสียงที่มีความถี่มากกว่า 1,013 เฮิรตซ์ ที่ความถี่สูงเช่นนี้ คลื่นเสียงจะแพร่กระจายได้อย่างมีประสิทธิภาพเป็นเรื่องยากมาก จริงๆ แล้ว ที่ความถี่ที่สูงกว่าประมาณ 1.25 × 1,013 เฮิรตซ์ เป็นไปไม่ได้ที่คลื่นตามยาวจะแพร่กระจายเลย แม้แต่ในของเหลวหรือของแข็ง เนื่องจากโมเลกุลของวัสดุที่คลื่นกำลังเคลื่อนที่ไม่สามารถผ่านการสั่นสะเทือนไปได้

ตารางความถี่ ที่ สิ่งมีชีวิตสามารถฟังได้

| สัตว์ | ความถี่ . (hertz) | |

|---|---|---|

| ต่ำสุด | สูงสุด | |

| มนุษย์ | 20 | 20,000 |

| แมว | 100 | 32,000 |

| สุนัข | 40 | 46,000 |

| ม้า | 31 | 40,000 |

| ช้าง | 16 | 12,000 |

| สัตว์ตระกูล วัว ,กะทิง | 16 | 40,000 |

| ค้างคาว | 1,000 | 150,000 |

| สัตว์ตระกูล ตั๊กแตน , จิ้งหรีด | 100 | 50,000 |

| สัตว์ตระกูลฟันแทะ หนู ,บีเวอร์ | 1,000 | 100,000 |

| สัตว์ตระกูล วาฬ , โลมา | 70 | 150,000 |

ตัวอย่างของแหล่งกำเนิดเสียง

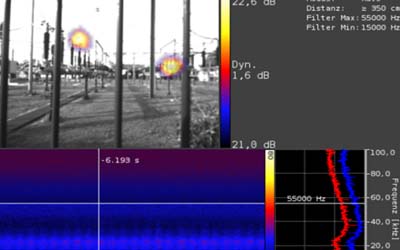

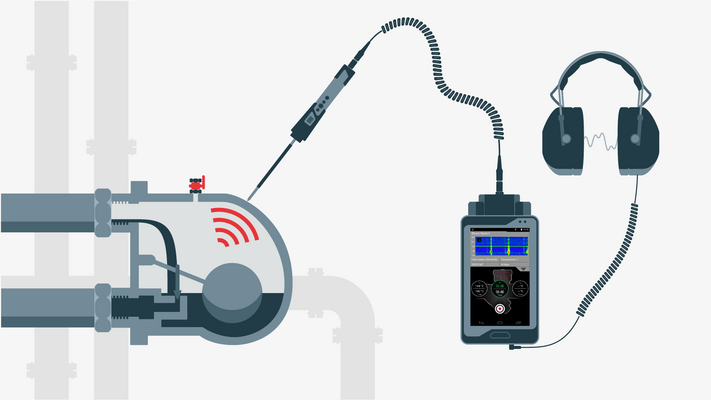

เครื่องตรวจจับคลื่นเสียงอัลตราซาวด์ คือเครื่องที่สามารถตรวจหาแหล่งกำเนิดเสียงของปรากฏการณ์ดังกล่าวได้นั่นเอง โดยตัวเครื่องจะทำการ Heterodyne คลื่นเสียงความถี่สูงให้เป็นคลื่นความถี่ที่มนุษย์ได้ยินเพื่อให้ผู้ตรวจสอบสามารถทำงานได้ง่ายขึ้น

ตัวอย่างของแหล่งกำเนิดเสียง

Ultrasound Inspection

การตรวจสอบด้วยเครื่องตรวจจับคลื่นเสียงอัลตราซาวด์ (Ultrasound Inspection)

ก่อนที่จะรู้จักเครื่องมือต้องทราบก่อนว่าเสียงอัลตราซาวด์คืออะไร ? คลื่นเสียงอัลตราซาวด์คือคลื่นเสียงที่มีความถี่สูงกว่าช่วงที่มนุษย์สามารถได้ยิน โดยเป็นคลื่นเสียงที่มีความถี่สูง แต่พลังงานต่ำ ความยาวคลื่นสั้น มักจะเคลื่อนที่เป็นเส้นตรงและถูกดูดซับพลังงานได้ง่าย และสาเหตุการเกิดคลื่นเสียงอัลตราซาวด์ในโรงงานมีด้วยกัน 3 สาเหตุคือ การเสียดสี (Friction) การกระแทก (Impact) และความปั่นป่วน (Turbulence).

การตรวจสอบด้วยเครื่องตรวจจับคลื่นเสียงอัลตราซาวด์ (Ultrasound Inspection)

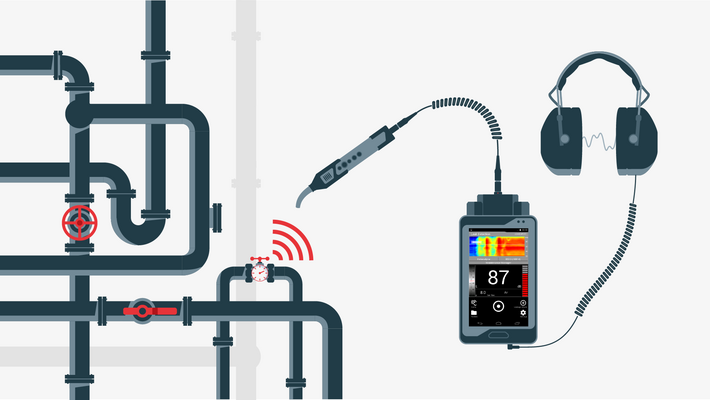

การผลิตอากาศอัด (Compressed Air) เป็นกระบวนการที่มีค่าใช้จ่าย และการสูญเสียอากาศอัดอันเป็นผลมาจากการรั่วไหลทำให้ประสิทธิภาพของระบบแย่ลง และทำให้เกิดค่าใช้จ่ายที่ไม่จำเป็น

อุปกรณ์ตรวจจับคลื่นเสียงอัลตราซาวด์ของเรา SONAPHONE และกล้อง SONOASCREEN สามารถตรวจจับการรั่วไหลได้ง่ายและรวดเร็ว ใช้ได้ทั้งกับระบบอากาศอัด (Compressed Air) ระบบก๊าซเฉื่อย (Inert gas) และระบบสุญญากาศ (Vacuum)

การใช้งานเครื่อง Sonaphone และ SonaScreen

เครื่องตรวจสอบความหนาพื้นผิว SONAPHONE® T & SONOSPHERE

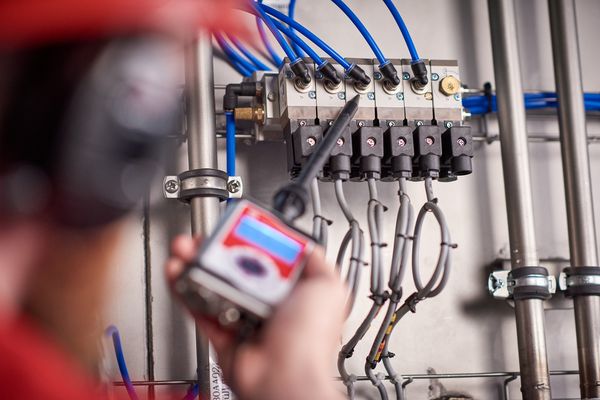

เครื่องตรวจจับรอยรั่ว : SONAPHONE Pocket

เครื่องตรวจจับรอยรั่วด้วยอัลตราโซนิก

ในระบบอัดอากาศ ก๊าซเฉื่อย และระบบสุญญากาศ

ปัจจุบันการประหยัดพลังงานเป็นหัวข้อสำคัญในทุกพื้นที่ที่ใช้ระบบอัดอากาศ การค้นหาและแก้ไขรอยรั่วในระบบอัดอากาศเพียงอย่างเดียวสามารถประหยัดค่าใช้จ่ายด้านพลังงานที่เกี่ยวข้องกับการใช้คอมเพรสเซอร์ได้มากถึง 35 เปอร์เซ็นต์ การตรวจสอบด้วยคลื่นเสียงความถี่สูงเป็นประจำและการซ่อมบำรุงเชิงป้องกันยังช่วยเพิ่มความน่าเชื่อถือในการใช้งานเครื่องจักรอุปกรณ์ได้อีกด้วย

Steam Trap Testing

ลดต้นทุนด้านพลังงานและเพิ่มความเสถียรของกระบวนการด้วยอุปกรณ์ทดสอบอัลตราโซนิก

การตรวจสอบวาล์วและ Steam Trap เป็นประจำเป็นสิ่งสำคัญสำหรับการซ่อมบำรุงเชิงป้องกัน การตรวจจับการรั่วไหลหรือความเสื่อมสภาพและสัญญาณของการสึกหรอของ Steam Trap ตั้งแต่เนิ่นๆ นำไปสู่ความน่าเชื่อถือในการใช้งานที่เพิ่มขึ้น และประหยัดต้นทุนได้มาก

ข้อดีของการตรวจจับรอยรั่วด้วยอัลตราโซนิก

- ตรวจจับรอยรั่วในระบบอัดอากาศ ก๊าซเฉื่อย และระบบสุญญากาศ

- สามารถช่วยลดการใช้พลังงานของระบบอัดอากาศได้สูงสุดถึง 35 %

- อยู่ระหว่างการจดสิทธิบัตรสำหรับการจำแนกประเภทการรั่วไหลและประเมินระดับการรั่วในหน่วยลิตรต่อนาที

- LeakExpert: แอพเฉพาะสำหรับการตรวจจับการรั่วไหลและการจัดหมวดหมู่สำหรับ SONAPHONE

- สร้างรายงานแจ้งการรั่วไหลได้

LEAKEXPERT

Specific app for leak detection and classification

Leak Detectors

Read Our Latest News

News & Articles

- By Admin Faadtech

- Comments are off for this post.

- By Admin Faadtech

- Comments are off for this post.